Teknologi tuangan mati digunakan secara meluas hari ini, terutamanya untuk pengeluaran aloi ringan. Walau bagaimanapun, ramai orang masih mendapati perbezaan antara tuangan die tekanan rendah (LPDC) dan tuangan die tekanan tinggi (HPDC) tidak jelas. Untuk lebih memahami, mari kita lihat proses masing-masing.

Tuangan Die Tekanan Rendah (LPDC)

Dalam tuangan die tekanan rendah, acuan diletakkan di atas pijar tertutup yang diisi dengan logam cair. Gas mampat dimasukkan ke dalam mangkuk pijar, menghasilkan tekanan rendah (0.06–0.15 MPa) pada permukaan logam cair. Tekanan ini menolak logam ke atas melalui tiub yang meningkat , memenuhi rongga acuan. Tuangan menjadi pejal di bawah keadaan terkawal untuk membentuk bahagian akhir.

Proses ini menawarkan beberapa kelebihan:

-

Ketepatan dimensi tinggi : Oleh kerana tekanan terus menyuap logam cair ke dalam rongga acuan, tuangan adalah padat dan tepat—setanding dengan tuangan die tekanan tinggi.

-

Struktur mikro padat dan sanga minimum : Oleh kerana tiub yang meningkat menarik logam dari bawah permukaan cecair (tempat sanga terapung), bahagian yang terhasil adalah bersih dan padat.

-

Kekuatan mekanikal yang baik : Keliangan gas yang rendah menjadikan bahagian tersebut sesuai untuk rawatan haba .

-

Keupayaan geometri kompleks : Ia sesuai untuk bahagian ketebalan sederhana (ketebalan dinding minimum sekitar 3 mm ) dengan bentuk yang rumit.

Walau bagaimanapun, kecekapan pengeluaran adalah lebih rendah daripada tuangan tekanan tinggi kerana proses pengisian dan pemejalan yang lebih perlahan.

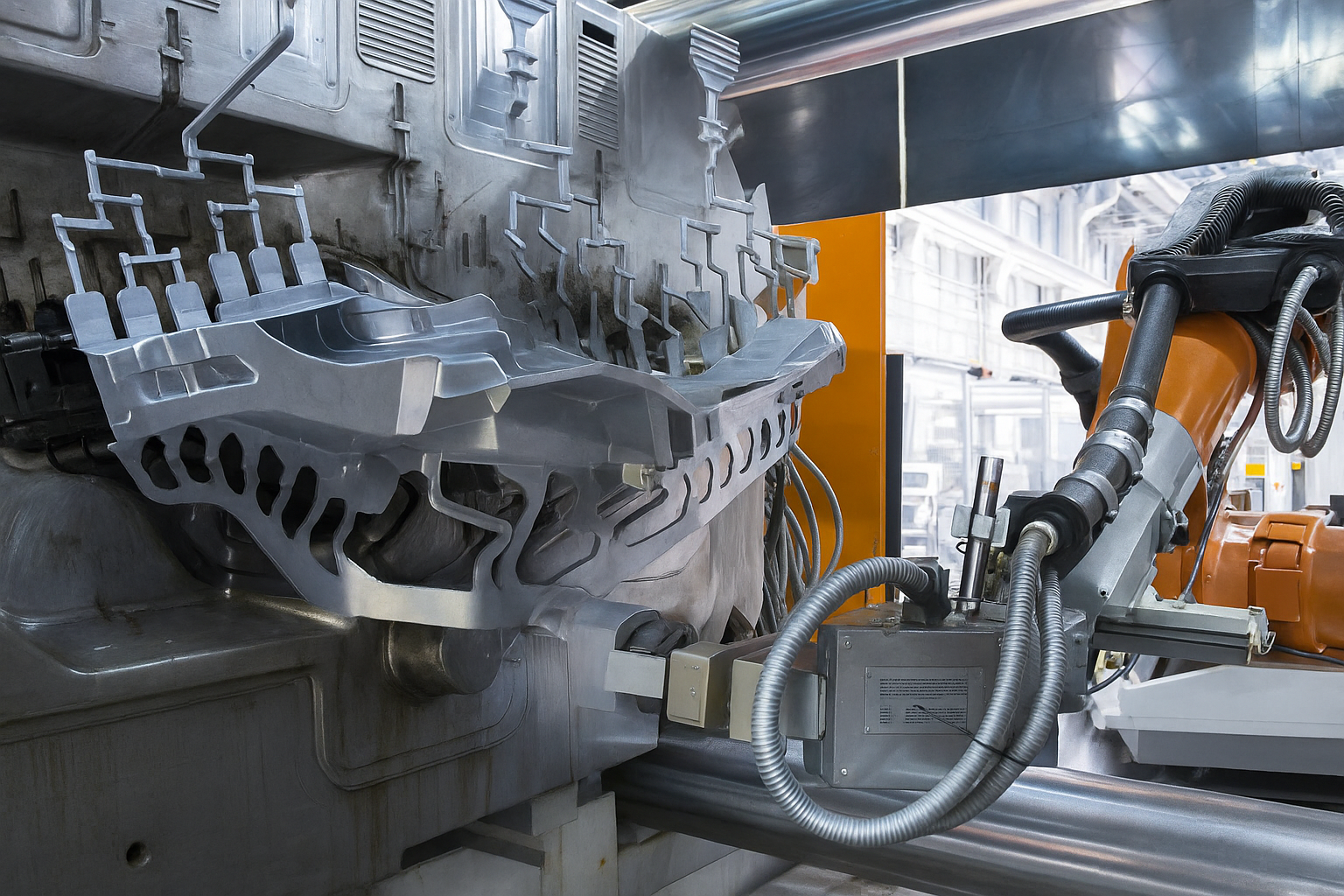

Tuangan Die Tekanan Tinggi (HPDC)

Dalam tuangan die tekanan tinggi, logam cair disuntik ke dalam rongga acuan di bawah tekanan yang sangat tinggi (15–100 MPa) dan halaju tinggi (10–80 m/s) oleh pelocok. Logam dengan cepat memenuhi rongga dan dengan cepat memejal untuk membentuk tuangan.

Proses ini dicirikan oleh:

-

Kecekapan tinggi : Masa kitaran yang singkat menjadikannya sesuai untuk pengeluaran besar-besaran.

-

Kemasan permukaan yang sangat baik : Terima kasih kepada pengisian dan pemejalan yang cepat, kekasaran permukaan boleh mencapai Ra 6.3 µm , dan dalam beberapa kes Ra 1.6 µm .

-

Keupayaan berdinding nipis : Sesuai untuk menghasilkan bahagian ultra nipis dengan ketebalan dinding serendah 0.3–0.5 mm .

Walau bagaimanapun, berbanding dengan LPDC, bahagian HPDC cenderung mempunyai keliangan yang lebih tinggi dan ketumpatan yang lebih rendah , yang sedikit mengurangkan kekuatan mekanikal. Selain itu, mereka tidak boleh menjalani rawatan haba , kerana udara yang terperangkap boleh mengembang dan menyebabkan melepuh atau retak. Bahagian HPDC juga tidak disyorkan untuk aplikasi yang memerlukan elaun pemesinan yang besar (lapisan permukaan yang padat akan rosak, mengurangkan kekuatan). Elaun pemesinan yang disyorkan adalah kurang daripada 0.25 mm .

Ringkasan

| Ciri | Tuangan Die Tekanan Rendah | Tuangan Die Tekanan Tinggi |

|---|---|---|

| Tekanan | 0.06–0.15 MPa | 15–100 MPa |

| Kelajuan Pengisian | Perlahan dan terkawal | Cepat (10–80 m/s) |

| Kecekapan | Sederhana | Sangat tinggi |

| Ketebalan Dinding | ≥ 3 mm | 0.3–0.5 mm |

| Keliangan | rendah | tinggi |

| Rawatan Haba | sesuai | Tidak sesuai |

| Kemasan Permukaan | bagus | Cemerlang |

| Aplikasi Biasa | Bahagian kompleks, ketebalan sederhana | Berdinding nipis, pengeluaran volum tinggi |

Pendek kata, tuangan die tekanan rendah menawarkan kualiti dalaman yang unggul dan sesuai untuk bahagian yang memerlukan kekuatan tinggi dan pasca pemprosesan, manakala tuangan die tekanan tinggi unggul dalam kelajuan pengeluaran dan kemasan permukaan , menjadikannya sesuai untuk pembuatan komponen berdinding nipis berskala besar.

Kongsi:

Setiap Perincian Penting — Menghasilkan Perumahan Optik dengan Ketepatan

Optik CNC — Pemesinan Ketepatan untuk Komponen Optik